Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

S pokrokem a vývojem technologie se provozní proud, pracovní teplota a frekvence v zařízeních postupně zvyšují. Za účelem splnění spolehlivosti zařízení a obvodů byly pro nosiče čipů předloženy vyšší požadavky. Keramické substráty se v těchto polích široce používají kvůli jejich vynikajícím tepelným vlastnostem, mikrovlnným vlastnostem, mechanickým vlastnostem a vysoké spolehlivosti.

V současné době jsou hlavní keramické materiály používané v keramických substrátech: alumina (AL2O3), nitrid hlinitý (ALN), nitrid křemíku (SI3N4), karbid křemíku (SIC) a oxid berylium (BEO).

čistoty (W/km) Relativní elektrická konstantní rušivá intenzita pole (kV/mm^(-1)) prášek s vysoce toxickým, limit pro použití Optimální celkový výkon Ma terial Tepelná vodivost Krátká kompegace s Al2O3 99% 29 9,7 10 Nejlepší výkonnost nákladů,

Mnohem širší aplikacealn 99% 150 8,9 15 vyšší výkon,

Ale vyšší nákladyBEO 99% 310 6,4 10 SI3N4 99% 106 9,4 100 SIC 99% 270 40 0,7 Pouze pro nízkofrekvenční aplikace

Podívejme se na krátké charakteristiky těchto 5 pokročilých keramiky pro substráty takto:

1. Alumina (AL2O3)

Homogenní polykrystaly AL2O3 mohou dosáhnout více než 10 druhů a hlavní typy krystalů jsou následující: a-AL2O3, P-AL2O3, y-AL2O3 a ZTA-AL2O3. Mezi nimi má a-al2O3 nejnižší aktivitu a je nejstabilnější mezi čtyřmi hlavními krystalovými formami a její jednotková buňka je špičatý kosočtvercový, patřící do hexagonálního krystalového systému. Struktura α-AL2O3 je těsná, struktura korundu, může existovat stabilně při všech teplotách; Když teplota dosáhne 1000 ~ 1600 ° C, jiné varianty se nevratně přemění na a-al2O3.

2. Nitrid z hliníku (ALN)

ALN je druh skupiny ⅲ-V sloučeniny se strukturou Wurtzite. Její jednotková buňka je ALN4 tetrahedron, který patří do hexagonálního krystalového systému a má silnou kovalentní vazbu, takže má vynikající mechanické vlastnosti a vysokou pevnost ohybu. Teoreticky je jeho hustota krystalů 3,2611g/cm3, takže má vysokou tepelnou vodivost a čistý ALN Crystal má tepelnou vodivost 320 W/(m · K) při pokojové teplotě a tepelnou vodivost vystřeleného lisovaného vystřeleného aln. Substrát může dosáhnout 150 W/(M · K), což je více než 5krát vyšší než u Al2O3. Koeficient tepelné roztažnosti je 3,8 x 10-6 ~ 4,4 × 10-6/℃, což je dobře spojeno s koeficientem tepelné roztažnosti polovodičových čipových materiálů, jako jsou SI, SIC a GaAs.

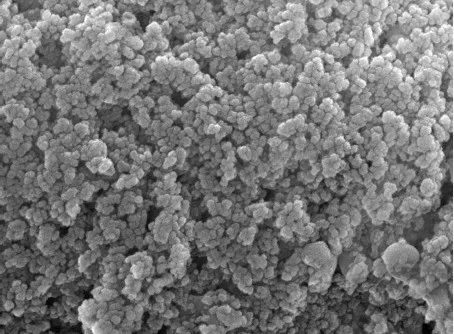

Obrázek 2: Prášek nitridu hliníku

3. Nitrid křemíku (SI3N4)

SI3N4 je kovalentně vázaná sloučenina se třemi krystalovými strukturami: a-si3n4, p-si3n4 a y-si3n4. Mezi nimi jsou a-Si3N4 a P-SI3N4 nejběžnějšími krystalovými formami s hexagonální strukturou. Tepelná vodivost monokrystalu SI3N4 může dosáhnout 400 W/(M · K). Avšak vzhledem k přenosu tepla ve fononu existují defekty mřížky, jako je neobsazené místo a dislokace ve skutečné mřížce, a nečistoty způsobují zvýšení rozptylu fononu, takže tepelná vodivost skutečné vypálené keramiky je pouze asi 20 W/(m · k) . Optimalizací podílu a procesu slinování dosáhla tepelná vodivost 106W/(M · K). Koeficient tepelné roztažnosti SI3N4 je asi 3,0 x 10-6/ c, což je dobře spojeno s materiály SI, SIC a GaAS, díky čemuž je keramika SI3N4 atraktivním materiálem keramického substrátu pro elektronická zařízení s vysokou tepelnou vodivostí.

4.Silicon Carbide (SIC)

Jednorázový krystalový Sic je známý jako polovodičový materiál třetí generace, který má výhody velké mezery v pásmu, vysokého rozpadu, vysoké tepelné vodivosti a vysoké rychlosti nasycení elektronů.

Přidáním malého množství BEO a B2O3 do SIC ke zvýšení jeho odporu a poté přidání odpovídajících slinovacích přísad při teplotě nad 1900 ℃ pomocí horkého lisovacího slinování můžete připravit hustotu více než 98% sic keramiky. Tepelná vodivost sic keramiky s různou čistotou připravenou různými metodami slinování a přísavami je 100 ~ 490 W/(m · K) při teplotě místnosti. Protože dielektrická konstanta sic keramiky je velmi velká, je vhodná pouze pro nízkofrekvenční aplikace a není vhodná pro vysokofrekvenční aplikace.

5. Beryllia (BEO)

BEO je struktura Wurtzite a buňka je krystalový systém krychlového krystalu. Jeho tepelná vodivost je velmi vysoká, hmotnostní frakce BEO 99% beo keramiky, při teplotě místnosti, její tepelná vodivost (tepelná vodivost) může dosáhnout 310 W/(m · K), asi 10krát vyšší než tepelná vodivost stejné čistoty AL2O3 keramiky. Nejenže má velmi vysokou kapacitu přenosu tepla, ale má také nízkou dielektrickou konstantu a dielektrické ztráty a vysokou izolaci a mechanické vlastnosti, Beo keramika je preferovaným materiálem při aplikaci vysoce výkonných zařízení a obvodů vyžadujících vysokou tepelnou vodivost.

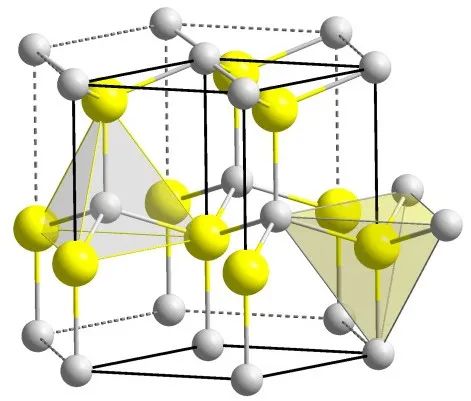

Obrázek 5: Krystalová struktura berylia

V současné době jsou běžně používané keramické substrátové materiály v Číně hlavně AL2O3, ALN a SI3N4. Keramický substrát vyrobený technologií LTCC může integrovat pasivní komponenty, jako jsou rezistory, kondenzátory a induktory do trojrozměrné struktury. Na rozdíl od integrace polovodičů, které jsou primárně aktivními zařízeními, má LTCC 3D propojovací schopnosti 3D propojení.

LET'S GET IN TOUCH

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

Vyplňte více informací, aby se s vámi mohly rychleji spojit

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.