Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

V současné době je hlavní inspekce hotového keramického substrátu vizuální kontrola, kontrola mechanických vlastností, kontrola tepelných vlastností, kontrola elektrických vlastností, kontrola balení (pracovní výkon) kontrola a kontrola spolehlivosti.

Kontrola vzhledu keramických substrátů je pravidelně prováděna vizuální nebo optickou mikroskopií, zejména včetně trhlin, děr, škrábanců na povrchu kovové vrstvy, peeling, skvrny a další vady kvality. Kromě toho je třeba testovat velikost obrysů substrátů, tloušťka kovové vrstvy, warpage (odchylka) substrátů a grafická přesnost povrchu substrátu. Zejména pro použití vazby flip-chip, balení s vysokou hustotou, je povrchová válka obecně vyžadována menší než 0,3% rozměrů.

V posledních letech, s neustálým rozvojem počítačové technologie a technologie zpracování obrazu, výrobní práce nadále roste, téměř všichni výrobci věnují stále více pozornosti na aplikaci umělé inteligence a technologie strojového vidění v transformaci a modernizaci průmyslu výroby a upgrade výrobního průmyslu , a metody detekce a zařízení založené na strojovém vidění se postupně staly důležitým prostředkem ke zlepšení kvality produktu a zlepšení výnosu. Aplikace zařízení pro inspekci strojového vidění na detekci keramického substrátu proto může zlepšit účinnost detekce a odpovídajícím způsobem snížit náklady na pracovní sílu.

Mechanické vlastnosti keramického substrátu odkazují hlavně na vazebnou sílu vrstvy kovového drátu, což ukazuje na sílu vazby mezi kovovou vrstvou a keramickým substrátem, který přímo určuje kvalitu následného balíčku zařízení (pevná síla a spolehlivost atd.) . Síla vazby keramických substrátů připravených různými metodami je zcela odlišná a rovinné keramické substráty připravené procesem s vysokou teplotou (jako jsou TPC, DBC atd.), Jsou obvykle spojeny chemickými vazbami mezi kovovou vrstvou a keramickým substrátem a a Síla lepení je vysoká. V keramickém substrátu připraveném nízkým teplotním procesem (jako je DPC substrát) jsou hlavně van der Waalsova síla a mechanická síla kousnutí mezi kovovou vrstvou a keramickým substrátem a vazebná síla je nízká.

Metody testování pro pevnost keramické metalizace na substrát zahrnují:

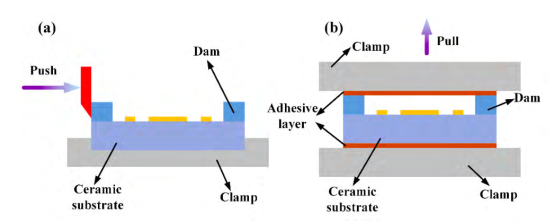

1) Metoda pásky: Páska je blízko povrchu kovové vrstvy a gumový válec je na ní válcován, aby se odstranily bubliny v povrchu vazby. Po 10 sekundách vytáhněte pásku s napětím kolmo k kovové vrstvě a vyzkoušejte, zda je kovová vrstva odstraněna ze substrátu. Metoda pásky je kvalitativní testovací metoda.

2) Metoda svařovacího drátu: Vyberte kovový drát s průměrem 0,5 mm nebo 1,0 mm, svařte přímo na kovové vrstvě substrátu tání pájky a poté změřte tahací sílu kovového drátu podél svislého směru s napětím Metr.

3) Metoda peelingu: Kovová vrstva na povrchu keramického substrátu je vyleptána (řezána) na 5 mm ~ 10 mm proužky a poté se roztrhána ve svislém směru na testovacím stroji peelingu, aby se otestovala jeho peelingovou sílu. Rychlost stripování musí být 50 mm /min a frekvence měření je 10krát /s.

Tepelné vlastnosti keramického substrátu zahrnují hlavně tepelnou vodivost, odolnost proti teplu, koeficient tepelné roztažnosti a tepelnou odolnost. Keramický substrát hraje hlavně roli rozptylu tepla v balení zařízení, takže jeho tepelná vodivost je důležitým technickým indexem. Tepelná rezistence hlavně testuje, zda je keramický substrát pokřivený a deformován při vysokých teplotách, ať už je vrstva povrchové kovové linie oxidována a vybledlá, pěny nebo delaminující a zda vnitřní otvor selhává.

Tepelná vodivost keramického substrátu souvisí nejen s tepelnou vodivostí keramického substrátu (tepelný odpor těla), ale také úzce souvisí s propojením materiálu (rozhraní kontaktní tepelný odpor). Proto tester tepelného odporu (který může měřit tepelný odpor těla a tepelný odolnost struktury vícevrstvy struktury) může účinně vyhodnotit tepelnou vodivost keramického substrátu.

Elektrický výkon keramického substrátu odkazuje hlavně na to, zda je kovová vrstva na přední a zadní straně substrátu vodivá (zda je kvalita vnitřního otvorem dobrá). Vzhledem k malému průměru skrz otvor keramického substrátu DPC budou existovat defekty, jako je neobsazená, pórovitost atd. Při plnění otvorů při elektropravišti, rentgenového testeru (kvalitativní, rychlý) a tester létající jehly (kvantitativní, levné, levné, levné, levné, levné, levné, levné, levné, levné, levné, levné, levné ) lze obecně použít k vyhodnocení kvality otvoru keramického substrátu.

Balení výkon keramického substrátu se týká hlavně svařovatelnosti a vzduchotěsnosti (omezeno na trojrozměrný keramický substrát). Aby se zlepšila síla vazby vodiče, vrstva kovu s dobrým svařovacím výkonem, jako je AU nebo AG a zlepšit kvalitu vazby vodiče. Svařtelnost se obecně měří pomocí svařovacích strojů na hliníkové dráty a měřiče napětí.

Čip je namontován na dutině 3D keramického substrátu a dutina je utěsněna krycí deskou (kovovou nebo sklem), aby se realizoval vzduchotěsný balíček zařízení. Vzduchová těsnost materiálu přehrady a svařovací materiál přímo určuje vzduchotěsnost balíčku zařízení a vzduchotěsnost trojrozměrného keramického substrátu připraveného různými metodami je jiná. Trojrozměrný keramický substrát se používá hlavně k testování vzduchotěsnosti materiálu a struktury přehrady a hlavními metodami jsou bublina fluorového plynu a hmotnostní spektrometr helia.

Spolehlivost hlavně testuje změny výkonu keramického substrátu ve specifickém prostředí (vysoká teplota, nízká teplota, vysoká vlhkost, záření, koroze, vysokofrekvenční vibrace atd.), Včetně tepelné odolnosti, vysokoteplotního cyklu, tepelným šokem, tepelným šokem, tepelným šokem, tepelným šokem, Odolnost proti korozi, odolnost proti korozi, vibrace s vysokou frekvencí atd. Vzorky selhání lze analyzovat skenovací elektronovou mikroskopií (SEM) a rentgenovým difraktometrem (XRD). K analýze svařovacích rozhraní a defektů byly použity skenovací zvukové mikroskop (SAM) a rentgenový detektor (rentgenový záření).

LET'S GET IN TOUCH

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.

Vyplňte více informací, aby se s vámi mohly rychleji spojit

Prohlášení o ochraně osobních údajů: Vaše soukromí je pro nás velmi důležité. Naše společnost slibuje, že vaše osobní údaje nezveřejní žádné zhoršení bez vašich explicitních povolení.